Cunha alta precisión de medición, velocidade de resposta rápida, forte capacidade anti-interferencia, o instrumento de medición continua de temperatura do aceiro fundido tipo WLX-II ten un seguimento en liña en tempo real da variación da temperatura do aceiro fundido, que é a medición de temperatura do aceiro fundido de alta precisión de última xeración. produto.Pola aplicación en varias siderúrxicas, a fiabilidade e estabilidade do produto afírmase suficientemente.Seguramente é o produto ideal para substituír o termodetector de termopar platino rodio.

Rango de medición: 700-1650 ℃

Incertidumbre de medida: ≤ ±3℃

Vida útil do tubo de temperatura: ≥24 horas (pódense producir tubos de temperatura de diferente duración segundo a situación do lugar)

Temperatura de uso: 0-70 ℃ (detector), 5-70 ℃ (procesador de sinal)

Saída estándar: 4-20 mA/1-5 V (correspondente a 1450-1650 ℃)

Forza motriz de saída: ≤400Ω (4-20mA)

Precisión de saída: 0,5

Alimentación: AC220V±10V, 50HZ

Potencia: procesador de sinal de 30 W e pantalla grande de 25 W.

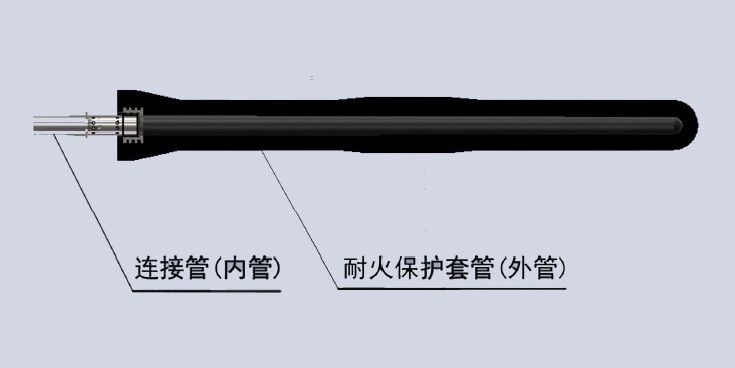

O tubo de temperatura consiste nun tubo de conexión e unha carcasa protectora resistente ao lume.A carcasa protectora resistente ao lume está conectada co detector mediante un tubo de conexión.Segundo a profundidade diferente do aceiro fundido e a corrosión do aceiro fundido ao tubo de temperatura, a lonxitude da temperatura ten especificacións de 1100 mm, 1000 mm e 850 mm;o diámetro ten especificacións de ¢85mm e ¢90mm, que se poden personalizar segundo as necesidades dos usuarios.

O tubo de temperatura insírese directamente no aceiro fundido para percibir a temperatura;Requírese unha profundidade de inserción non inferior a 280 mm.O sinal de medición da temperatura é do lado interior do fondo do tubo exterior;o tempo de resposta do instrumento é basicamente igual á enerxía temporal que se transmite dende o lado exterior do fondo do tubo de temperatura ata o lado interior.O tubo de conexión úsase para a conexión entre o tubo de temperatura e o detector.O tubo interior é principalmente para eliminar o fume dentro do tubo e garantir a limpeza do camiño da luz.

| Elemento | Corpo | Liña de escorias de aluminio-magnesio-carbono | Liña de escorias de magnesio |

| Al2O3% | 54,8-56,2 | 61,7-62,2 | 22.7-23.3 |

| SiO2% | 7,0-8,0 | ||

| ZrO2% | |||

| MgO% | 8,5-9,0 | 41,4-42,0 | |

| FC% | 27.1-27.9 | 25.0-25.4 | 29,2-30,0 |

| Densidade de volume g/cm² | 2.46-2.53 | 2,71-2,79 | 2.48-2.52 |

| % de porosidade aparente | 11,5-14,8 | 11.4-13.8 | 11.8-12.8 |

| Resistencia á trituración en frío MPa | 20,9-32,9 | 21.2-27.6 | 20,7-26,7 |

| Resistencia á flexión a temperatura normal MPa | 20,9-32,9 | 5.4-7.3 | 5,5-8,3 |

O detector consiste en compoñentes ópticos, conversor fotoeléctrico, liña de transmisión de sinal, enchufe de saída e conduto de aire de refrixeración, etc. O terminal de entrada do detector conéctase co tubo de conexión do tubo de temperatura;o terminal de saída conéctase co procesador de sinal mediante un conector 6P;Os terminais de entrada e saída están conectados mediante unha liña de transmisión de sinal protexida polo conduto de aire de refrixeración flexible.O sistema óptico transmite o sinal de radiación infravermella enviado desde a parte inferior do tubo de temperatura ao conversor fotoeléctrico, entón o conversor fotoeléctrico converte o sinal óptico en sinal eléctrico e despois transmíteo ao procesador de sinal a través da liña de transmisión de sinal.

O procesador de sinal consta dun módulo de potencia, un módulo de procesamento de sinal analóxico, un módulo de conversión analóxico-dixital, un módulo de procesamento dixital, un módulo de comunicación e un módulo de visualización, etc. A pantalla grande está formada por un módulo de potencia, un módulo de comunicación e un módulo de visualización, etc.

O procesador de sinal ten a función de compensación de dobre temperatura, que pode facer unha compensación automática da desviación da medición causada pola temperatura ambiental do sensor e a temperatura de traballo do instrumento.

O procesador de sinal recibe a entrada de sinal eléctrico polo detector;A temperatura do aceiro fundido medida é calculada polo microprocesador segundo a teoría da radiación infravermella e móstrase na pantalla.Mentres tanto, os datos de temperatura en tempo real pódense mostrar na pantalla grande a través da función de comunicación.O sinal eléctrico pódese enviar ao ordenador de control principal para o seguimento en tempo real do proceso de fundición continua.

1) Ao usar este produto, podemos detectar de forma continua e precisa a temperatura do aceiro fundido e a tendencia de variación, toma medidas a tempo para evitar o sangrado ou a obstrución da boquilla de auga debido á temperatura máis alta ou máis baixa do aceiro fundido, reduce a perda debido ao sangrado. -Oficios fóra e conxelados, e tempo de inactividade debido a accidentes, e, polo tanto, mellorar a taxa de funcionamento da máquina de fundición.

2) Ao usar este produto, podemos coñecer a regra de cambio da temperatura do aceiro fundido.Segundo esta regra de cambio, podemos presentar requisitos de parámetros tecnolóxicos máis razoables para o seguinte proceso, como a fabricación de aceiro e o refino.Ao facelo, non só podemos baixar a temperatura de toque de 15 a 20 ℃, senón tamén garantir un sistema de proceso estrito, aumentar o nivel de xestión e a precisión da medición da temperatura.

3) Cunha medición de temperatura precisa, este sistema pode reducir o grao de sobrequecemento entre 5 e 10 ℃.Ao baixar o grao de sobrecalentamento podemos obter unha zona de cristal equiaxial máis ampla, aliviar a segregación central do branco fundido, evitar eficazmente os defectos de soltura, a cavidade de encollemento e a rachadura e mellorar a calidade do aceiro;Mentres tanto, reducindo o grao de sobrecalentamento podemos aumentar a velocidade de fundición e a calidade do aceiro.As prácticas de aplicación demostran que este sistema de medición de temperatura pode aumentar a velocidade de fundición nun 10% de media.